Demisters – Données de conception

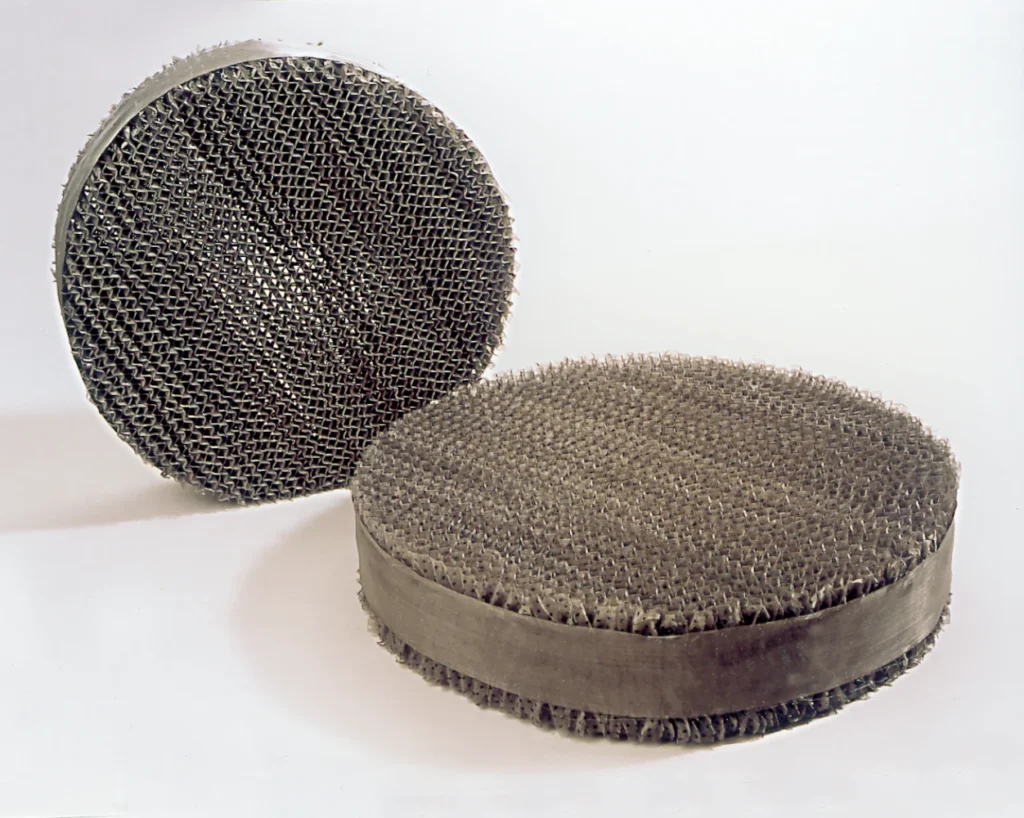

Les Demisters servent à séparer de la manière la plus efficace les fines gouttelettes entraînées par un gaz ou une vapeur, que ce soit lors d’une phase d’ébullition, d’une évaporation sous vide ou du barbotage d’un liquide.

En fait, deux phénomènes sont en jeu, l’un mécanique et l’autre physique, mais dans aucun cas une fuite n’est liée à la taille. Les gouttelettes retenues n’ont aucun rapport avec la taille infiniment plus grande du pore ou de l’espace ouvert.La perte de charge ou la résistance au passage du gaz est pratiquement imperceptible ; cependant, l’efficacité du Demister peut atteindre 99 %.

Le Demister atteint sa performance maximale lorsque la vitesse du gaz ou de la vapeur se situe dans certaines limites:

Vm = k √((Dd)/d)Vm = k √((Dd)/d)

- Vm: Vitesse maximale.

- K: Coefficient dépendant de la viscosité, dimension de la

gouttes, type de tissu, etc., qui, en fonction de l'expérience et des résultats

obtenu, nous avons fixé une moyenne de 0,109. - D: Masse volumique du liquide (Kg/m3) dans les conditions de service.

- d: Densité du gaz (kg/m3) dans les conditions de fonctionnement

Une fois la vitesse maximale obtenue, les vitesses optimales et minimales du Demister peuvent être réglées, correspondant respectivement à 75 % et 30 % de Vm.

Les performances d’un Demister sont plus affectées par les vitesses basses que par les vitesses élevées ; c’est pourquoi, si nécessaire, il est toujours recommandé d’utiliser des vitesses élevées.

Choisi

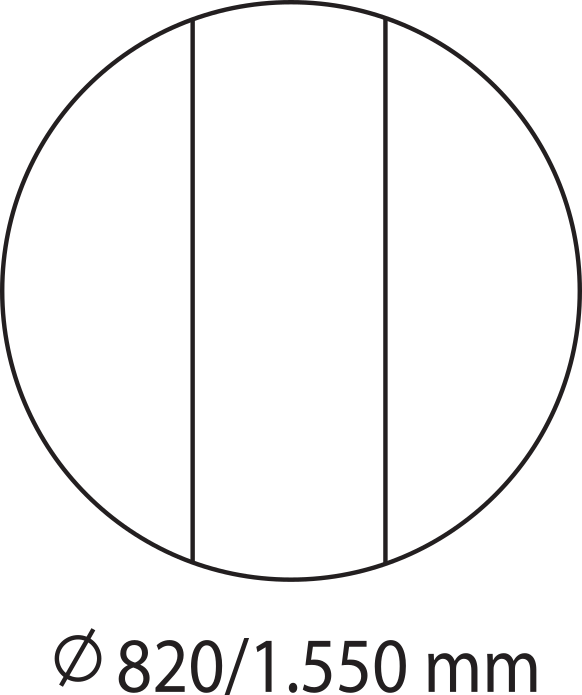

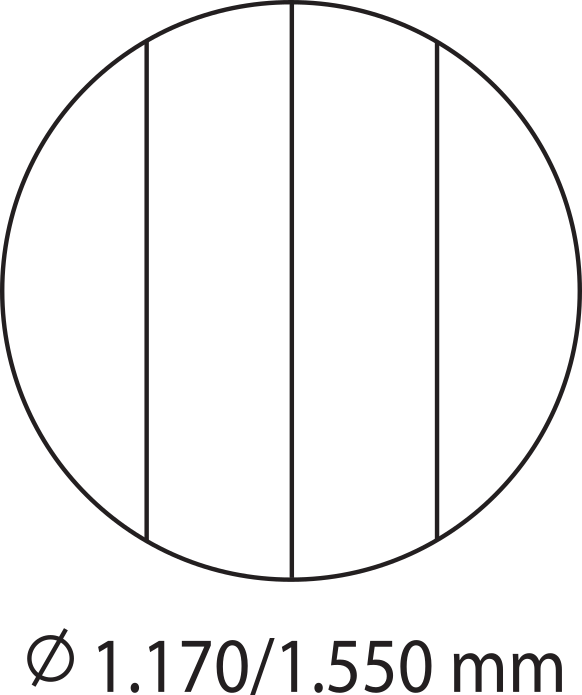

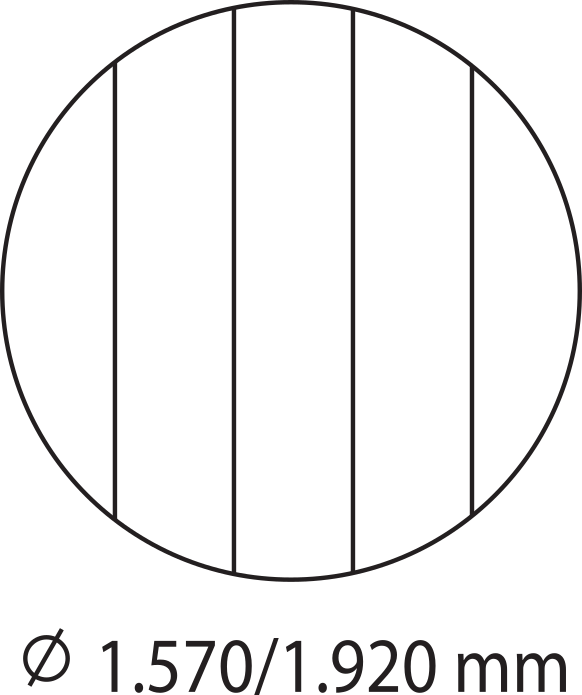

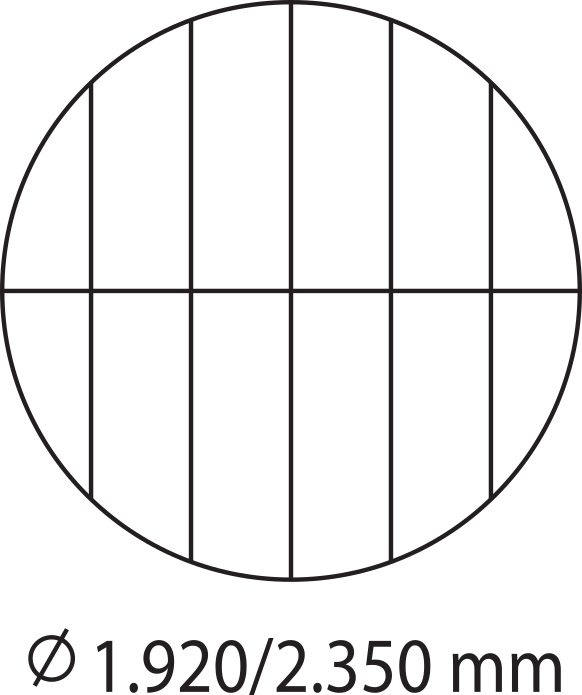

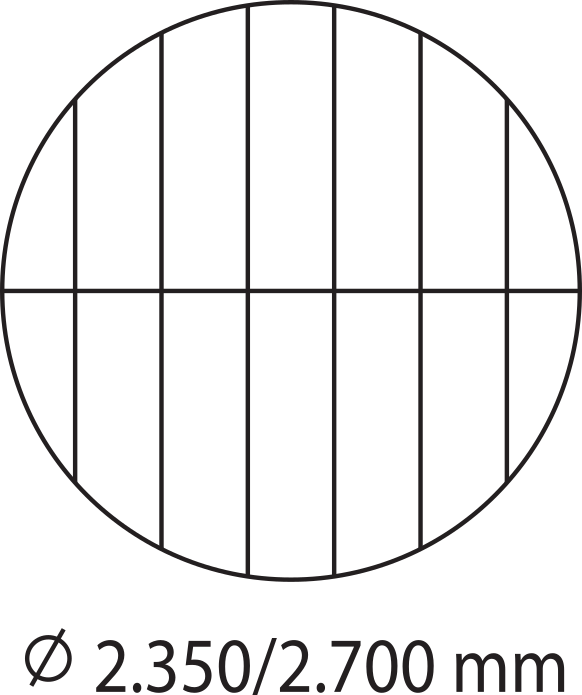

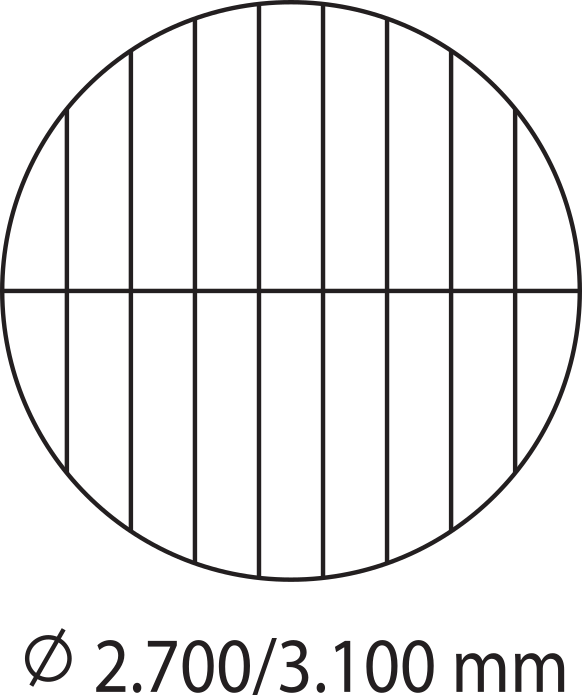

Types principaux de Demisters

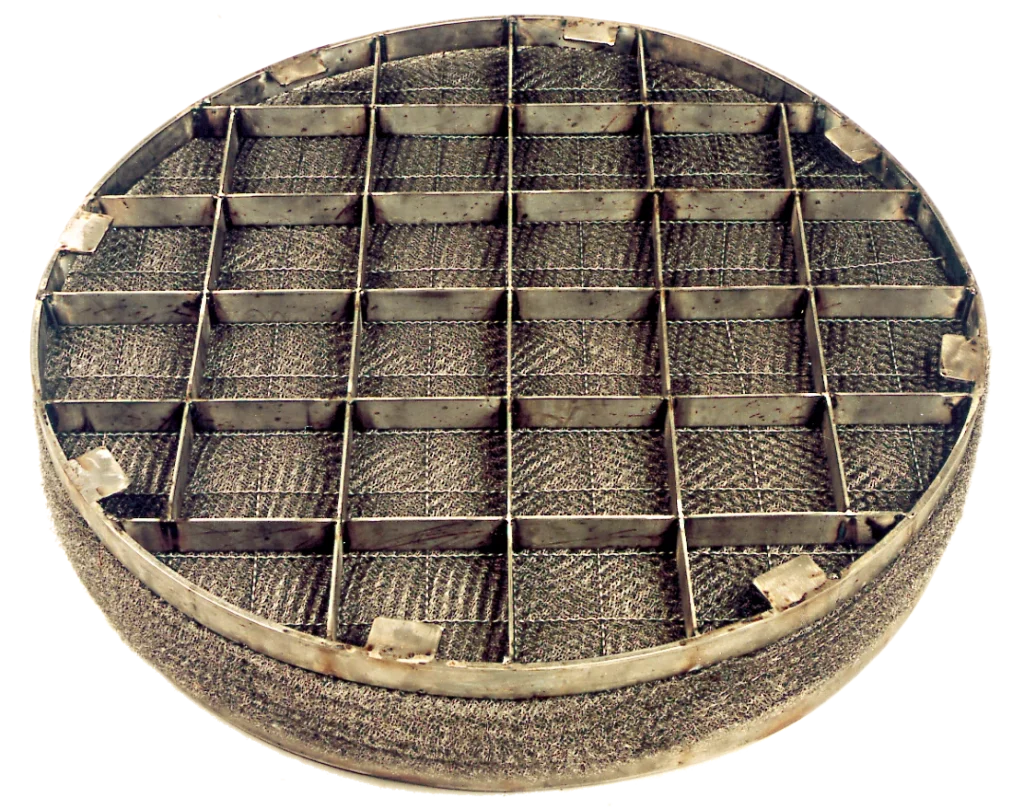

Les Demisters se classent en différents types selon leur application, leur densité et leur capacité de contact. Ce tableau technique présente les configurations les plus courantes utilisées dans les procédés industriels afin de garantir une séparation efficace des liquides et des gaz.

| Taper | Application | Densité (kg/m³) | Surface de contact (m²/m³) | Volume libre (%) |

|---|---|---|---|---|

| CD-14 | Vitesses de gaz élevées | 80 | 145 | 99 |

| CD-18 | Liquides visqueux, grosses particules | 100 | 180 | 98.75 |

| CD-30 | Standard, pour tous les usages | 150 | 300 | 98.00 |

| CD-39 | Haute efficacité. Généralement de type laminé. | 200 | 390 | 97.50 |

| CD-63 | Hautes performances. Vitesses lentes. | 300 | 635 | 96.25 |

| CD-175 | Distillation | 450 | 1750 | 94.00 |

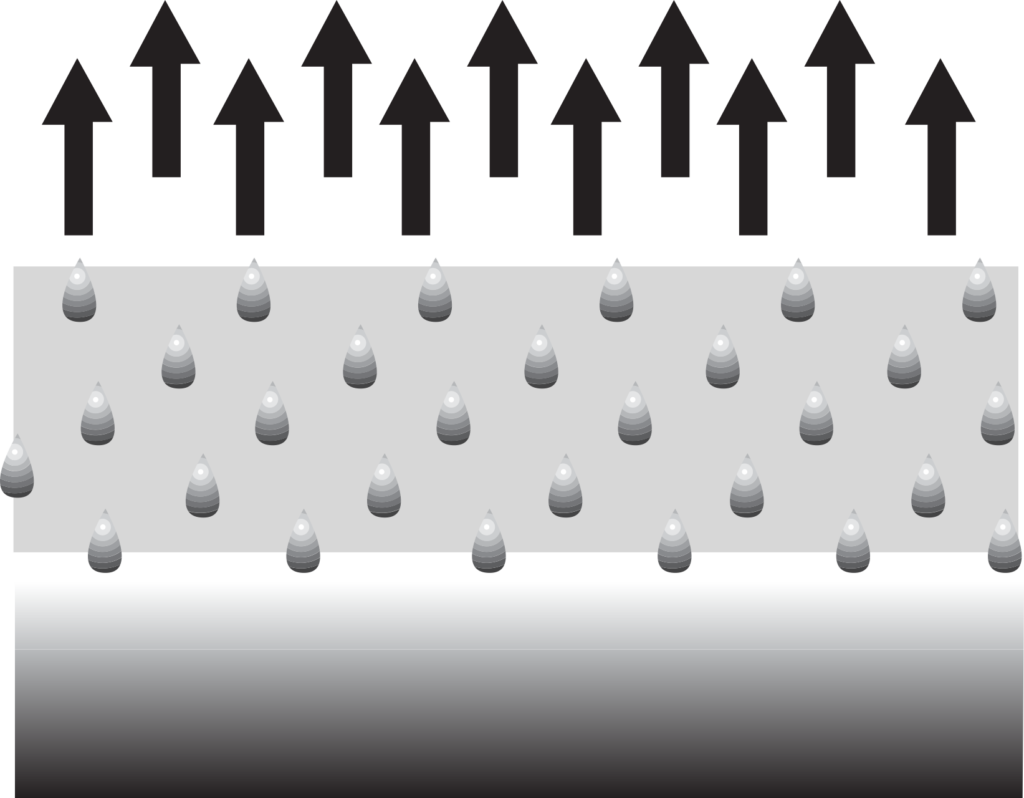

Lorsque les fines gouttelettes d’un liquide sont entraînées vers le haut par un gaz à une vitesse déterminée à travers le labyrinthe d’une structure poreuse, des changements brusques de direction du flux se produisent, projetant ces gouttelettes contre les mailles. Il en résulte un phénomène de coalescence qui les oblige à se regrouper en gouttes plus grandes et, par gravité, elles retombent au fond de la cuve ou de la colonne de séparation.

Avantages des Demisters

L’utilisation de toiles métalliques tricotées dans la fabrication des Demisters offre une série d’avantages:

Conception compacte et efficace

Dimensions réduites grâce à la grande surface de contact de la maille.

Amélioration des performances du gaz

Augmente le débit, optimisant la productivité du système.

Réduction des pertes en phase liquide

Minimise les pertes d’énergie et les perturbations dans les étapes ultérieures du processus.

Une plus grande pureté du gaz ou de la vapeur

Obtention d'un écoulement propre, exempt de contaminants liquides.

Zéro entretien et économies d'énergie

Fonctionnement statique sans moteurs, aucun entretien requis.

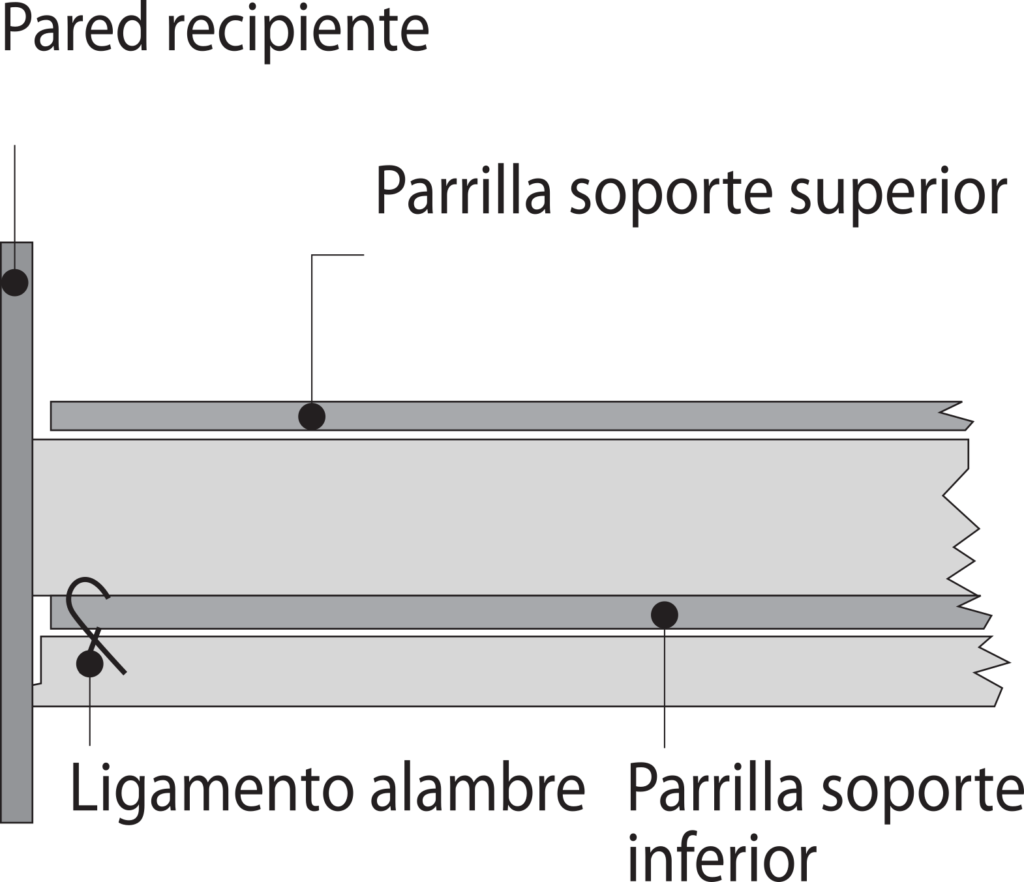

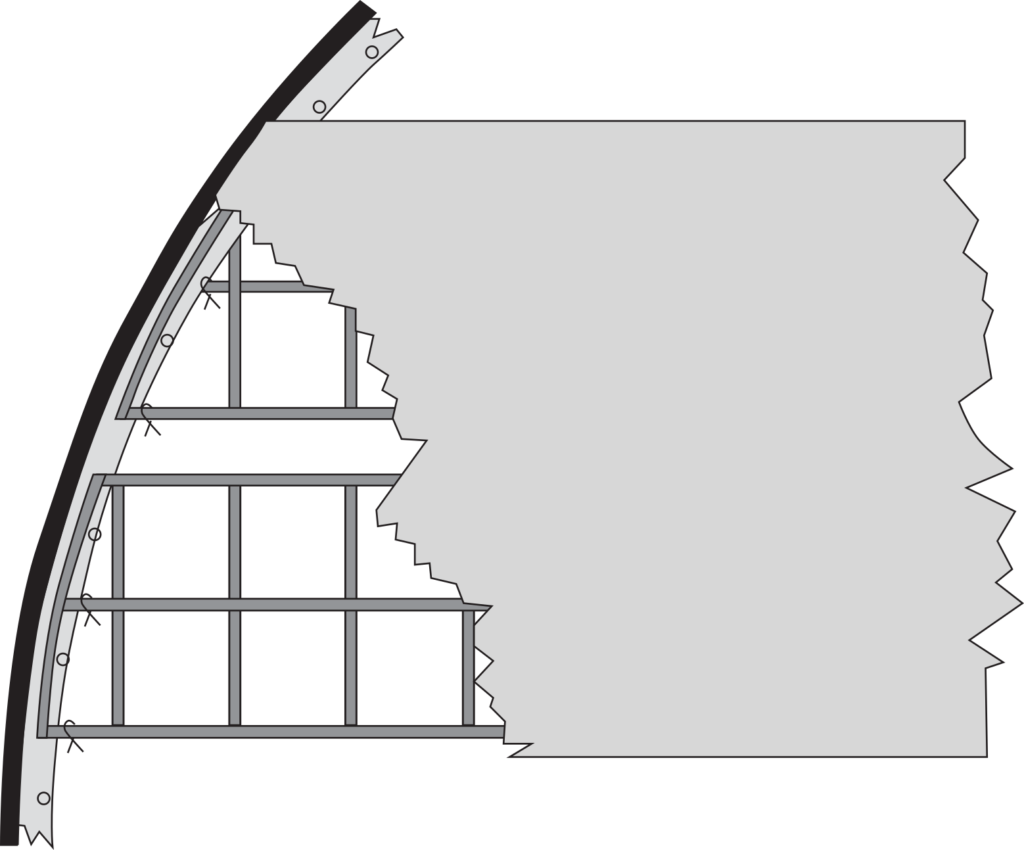

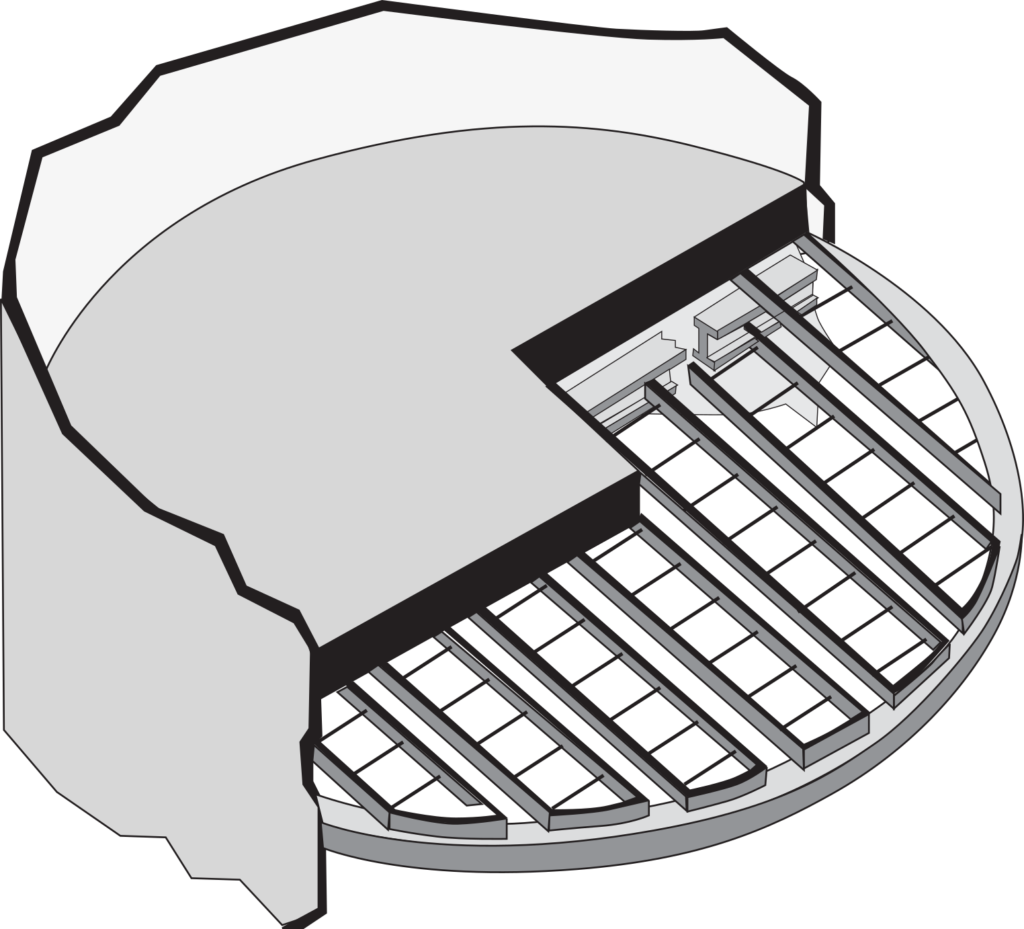

Polyvalence de fabrication et facilité d'installation

Formes personnalisées et montage facile, sans exigences techniques particulières.